当今的闭环自动控制技术都是基于反馈的概念以减少不确定性。反馈理论的要素包括三个部分:测量、比较和执行。测量关键的是被控变量的实际值,与期望值相比较,用这个偏差来纠正系统的响应,执行调节控制。在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。广州PLC编程设计

西门子S7200PLC生成PID块后手册中一些变量说明:

关键我们看前三个参数:过程值(PVn),设定值(SPn),输出(Mn);再看其说明:“其值必须标定在 0.0 到 1.0 之间”!

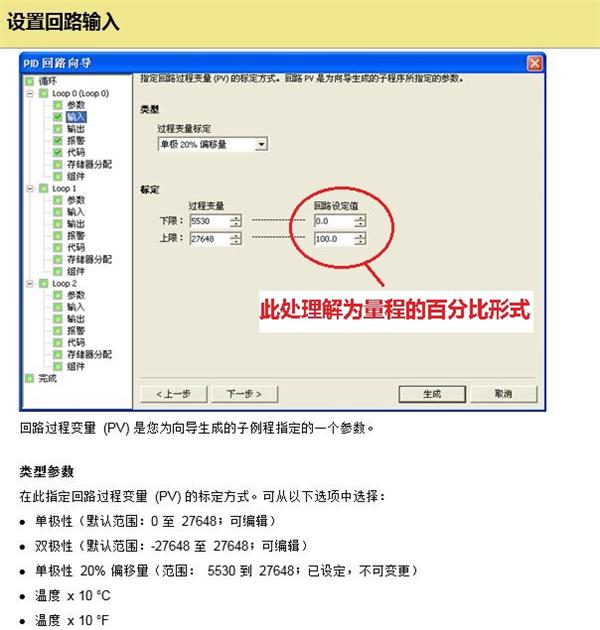

我们先回看看PLC编程软件中关于PID向导

事实上,PID调试的难点就是上图的向导中的“输入”部分了。至于P,TI,TD值,完全不需要程序去给定,一般使用触摸屏或组态软件直接关联向导生成的数据块的VD块部分,就可以了。下面我们来看看PID的向导的“输入”这部分。

在手册上的PID参数中我们知道“其值必须标定在 0.0 到 1.0 之间”,向导中在“标定”(Scaling) 参数中,那么指定回路设定值 (SP) 如何标定呢。 默认值是 0.0 和 100.0 之间的一个实数,也即我们可以理解为设定值的范围和5530至27648(单极性20%偏移)的转换范围对应。即int类型的过程值经“标准化”为0.0和1.0之间的实数,后与“设定值上限”线性化后为PID背景数据块的(PVn),设定值(SPn)在设定值的上下限中便可随意设置了;

另一方面PID正反作用,正作用调试好了,P值为负数就变成反作用了.最后我们还需要校验SM1.1是否PID出现计算错误等信息,

调试好一个PID并不是那么简单的,涉及到过程量各个的方面:PID是一个震荡由大到小,无限接近设定值的一个过程,P值的设定决定震荡的大小;TD+TI时间决定了结束的PID计算的时间维度。P,I,D三个参数应该说没有一个不变的经验值,通常的经验值仅仅使用经验值的现场,PID工作的过程可以理解为一个时间为横坐标,过程值为纵坐标的一个拟合方程,说拟合更像现代控制理论的矩阵式方程组。震荡的大小不仅仅和P值有关系,同时过程值是否是滞后量,滞后量的大小都会反应到PID调节的表象,如化工的需要恒温的原液,经过板换控制通过PID控制温度的话就会很不适用,尤其锅炉热水温度变化或者流量变化的时候,自动的PID运算控制滞后的原液温度,很容易会出现意想不到的的振荡。

总结,PID的调试是一个漫长的反复修改PID值的一个过程,我们要掌握好P I D三者的关系,根据实际摸索调试将能达到一个很好的效果。

广州西门子PLC,广州PLC编程,广州自动化设备设计--首选广州华沙自动化